Una visión más allá de la impresión tradicional

Desde su fundación en 1923, Komori ha sido reconocida mundialmente como fabricante de maquinaria de impresión. Sin embargo, su ambición va más allá de suministrar equipos: busca generar “kando” —emocionar al cliente superando sus expectativas— y contribuir al desarrollo cultural, social y económico a nivel global.

Hoy, esa filosofía se materializa en su concepto de Connected Automation, una propuesta que representa la base tecnológica de su modelo de Smart Factory, adaptado a las exigencias actuales del sector gráfico.

Connected Automation: hacia la fábrica inteligente

Connected Automation es el enfoque integral de Komori para maximizar la productividad de sus clientes mediante la conexión centralizada de sistemas y máquinas a través de tecnologías de ahorro laboral y automatización inteligente.

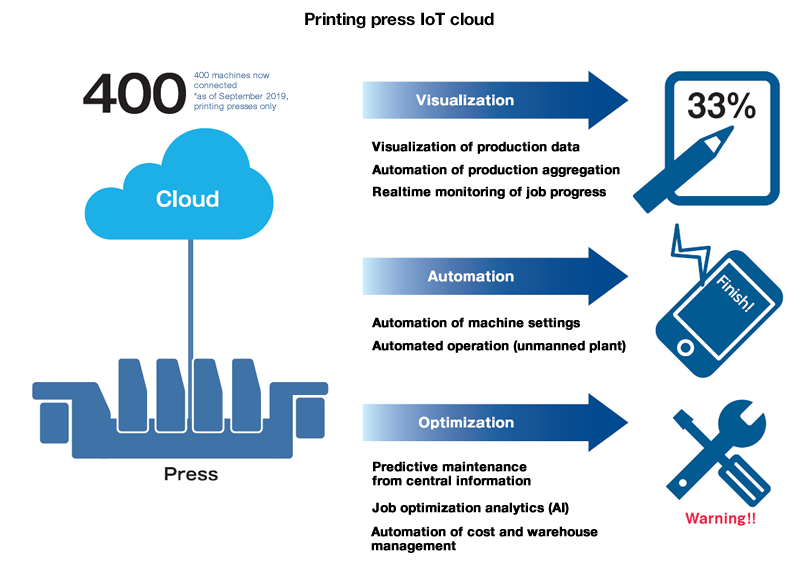

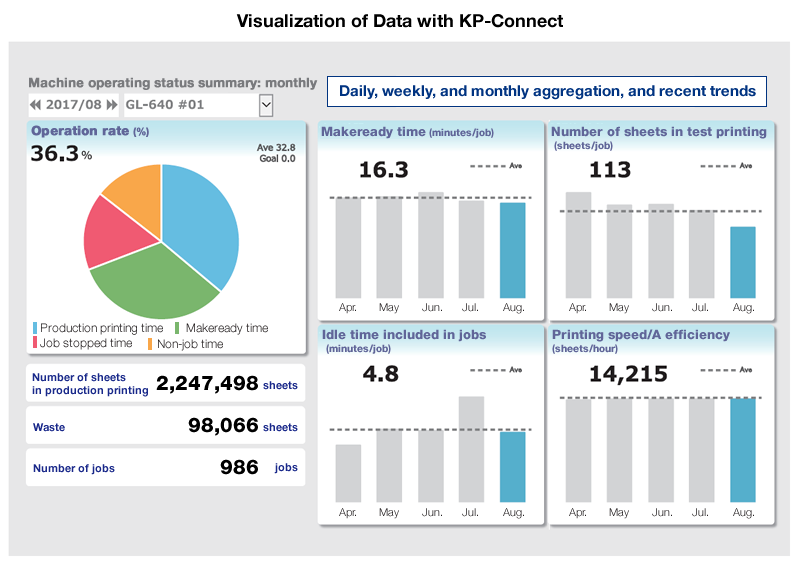

El núcleo de esta estrategia es KP-Connect Pro, una solución en la nube basada en IoT que centraliza los datos operativos de equipos de preimpresión, impresión y postimpresión, permitiendo la visualización detallada de la producción, tiempos muertos, ajustes de color, cambios de trabajo y más.

Además de sus funcionalidades analíticas, KP-Connect Pro actúa como eje coordinador entre la prensa, el MIS, y otras áreas de producción, reduciendo errores humanos y mejorando la eficiencia de todo el flujo de trabajo. Komori también ofrece informes personalizados diarios y mensuales, generados a partir de los datos recopilados en planta.

Tecnologías clave en impresión offset y digital

La propuesta de Komori incluye desarrollos específicos como:

-

Parallel Makeready, un concepto de diseño que permite realizar múltiples tareas de preparación de forma simultánea, minimizando los tiempos improductivos.

-

Autopilot, que introduce automatización en tareas que aún requieren intervención humana, incrementando la autonomía de la prensa.

-

La prensa digital Impremia NS40 (Nanographic Printing® en formato B1), capaz de alcanzar velocidades de hasta 6.500 sph con calidad offset, complementa la oferta junto a la Impremia IS29.

-

En postimpresión, destaca la Apressia CTX, un sistema de corte hidráulico programable, diseñado para automatizar tareas repetitivas y sistematizar el acabado.

Asimismo, Komori desarrolla soluciones de inspección automatizada utilizando cámaras 4K para garantizar el control de calidad en la fase final del proceso.

Smart Factory: pilares para aumentar la productividad

El modelo de Smart Factory propuesto por Komori se basa en tres pilares:

1. Internet de las Cosas (IoT)

La automatización comienza con la visualización de datos operativos. El ciclo de recopilación, almacenamiento, análisis y aplicación de datos permite identificar cuellos de botella, estandarizar procesos y reducir tiempos improductivos.

Aunque muchos talleres de impresión ya han implementado sistemas MIS, su uso efectivo en la gestión de producción sigue siendo limitado. Komori apuesta por su integración completa con la maquinaria para automatizar la transferencia de información clave como tipo de papel, tirada o configuración del trabajo, eliminando errores manuales y permitiendo el seguimiento remoto desde dispositivos móviles.

2. Diseño para el ahorro de trabajo y mano de obra

Los procesos de preimpresión han evolucionado con la incorporación de DTP y CTP, que han reducido drásticamente la necesidad de operadores expertos. En impresión, la automatización de tareas como limpieza y cambio de planchas ha optimizado los tiempos. Sin embargo, el reto persiste en postimpresión, donde muchas tareas siguen siendo manuales, generando cuellos de botella y estrés operativo.

Komori propone introducir sistemas sin operario, diseños que eliminen habilidades especializadas y flujos optimizados que reduzcan el uso intensivo de recursos humanos, mejorando así la productividad global de la planta.

3. Estandarización y mecanismos de inspección

Mantener la calidad sin depender del factor humano es esencial. La reducción de operadores experimentados exige procesos estandarizados que garanticen resultados consistentes. Esto incluye desde la prueba de color hasta la compensación automática de tinta vía datos CIP4, o el uso sistemático de colorímetros y cámaras de inspección durante y después de la impresión.

Komori también introduce tecnologías para trazabilidad, como la numeración por inyección de tinta en cada hoja o la comparación automática de imágenes PDF con los resultados impresos, lo que permite una reducción del personal de inspección sin comprometer la calidad.

Conclusión: un futuro interconectado y automatizado

Komori lidera la transformación digital en la industria de la impresión con su propuesta de Connected Automation. Al integrar tecnologías IoT, automatización avanzada y análisis de datos, la empresa ofrece a sus clientes las herramientas necesarias para convertir sus plantas en auténticas Smart Factories. Un enfoque que no solo mejora la productividad y reduce costes, sino que prepara al sector para afrontar los desafíos de la nueva era de la comunicación impresa.